前言

近年来,随着节能环保意识的逐步加强,以及高分子科学的发展,要求使用环境友好型涂料的呼声也越来越高,世界各国纷纷制定相关的法律法规,控制涂料行业有机挥发物(VOC)的排放含量,鼓励推广使用绿色节能环境友好的新产品。我国的“十二五”规划也提出节能降耗和污染减排的约束性目标,国内企业为寻找竞争优势都在逐步收紧涂料VOC含量指标,开发和应用节能环境友好型涂料。水性紫外光(UV)固化涂料结合传统UV固化技术和水性涂料技术两者的许多优点,采用水作为分散介质,具有无色无味、不易燃烧、无皮肤刺激性、VOC含量低、可用水稀释和清洗、对操作要求相对较宽等特点,完全符合绿色环保法规要求。

水性UV涂料由于其环境友好安全的特点得到了国内外学术界和工业界的广泛重视。ZENECA公司(原ICI Resins)即推出了几种用于家具水性UV涂料,德国的Vianova Resins公司(Hoechst公司的子公司)也有相应的产品问世。Keimpe J. Van Den Berg利用聚氨酯分散体系得到了具有很好耐候性的汽车用水性UV涂料。大连工业大学的翼晓敏等,针对现有UV单体具有刺激性问题,以多羟甲基苯酚钠与丙烯酰氯为原料,合成出适用于水性UV固化涂料的多羟甲基苯酚丙烯酸酯单体,且配制出固化速度快、涂膜性能良好的涂料。湖南工业大学的王建龙[7]等,制备主链侧基和端基均含不饱和双键的UV水性聚氨酯树脂,并研制出一系列适用于不同基材的水性UV涂料。兰州理工大学的崔锦峰等,将不饱和聚酯和聚氨酯进行共聚,研制出兼具硬度和韧性的水性UV涂料。

化妆品包装材料和3C产品大量使用塑胶材料,相应的产品在使用中和消费者有频繁的直接接触,使用水性UV涂料来涂装表面,可以提高化妆品包装材料和3C产品的安全性,保护消费者的人体健康。然而,水性UV涂料与其他水性涂料一样,在塑胶基材的涂装中仍然存在一些技术难题,阻碍了水性UV涂料获得更加广泛的应用,其中首要的是克服水的高表面张力而引起一般基材上的润湿性差的问题。而涂料在基材上有很好的润湿效果是涂料应用的首要条件,这个难题的解决可以使得水性UV涂料具有良好的可施工性,获得更加广泛的应用。

本文将介绍研发合成的具有较好润湿效果和乳化能力的水性聚氨酯丙烯酸酯树脂,以及以该树脂为主体研制出的一种水性UV塑胶涂料。该涂料稳定性好,对ABS、PC等大部分塑料基材有很好的润湿效果,且附着力优异,耐水性突出,工艺简单及实用性强,适合应用在化妆品、3C等塑胶件的表面涂装。

1、 试验部分

1.1 原材料及设备

水性聚氨酯丙烯酸酯WPU-A,自制;丙烯酸异冰片酯(IBOA)、二缩三丙二醇二丙烯酸酯(TPGDA)、三羟甲基丙烷三丙烯酸酯(TMPTA)、双季戊四醇六丙烯酸酯(DPHA),长兴化学;光引发剂1173,Ciba公司;BYK333,毕克化学;Tego wet 280、Tego 902w,TEGO;去离子水。

光固化机,浙江佑泰;UV PowerPuck Ⅱ UV能量计,美国;SFJ-400D 磨砂分散搅拌多用机,上海现代环境工程技术;DHG-9240A型电热恒温鼓风干燥箱,上海一恒科技。

1.2 涂料的制备

将WPU-A、活性稀释剂、引发剂、助剂按配方混合均匀,在2 000 r/min高速分散下边分散边缓慢滴加相应的去离子水,加完水后,再在2 000 r/min下分散10 min,即可得到稳定的乳液。

1.3 涂膜的制备

将水性UV涂料分别喷涂在ABS、PC、PS、PMMA、PE塑料基材上,60 ℃烘烤7——10 min,使水分完全挥发,在光固化机下照射固化。

涂层膜厚:18——25 μm。

1.4 涂膜性能测试

按国标测试硬度、附着力、RCA、耐水性、耐酸性、耐溶剂性等。

2、结果与讨论

2.1 乳液润湿性影响因素

水性低聚物是水性UV涂料的重要组成部分,它的性能决定了涂膜的物理机械性能。水性聚氨酯丙烯酸酯分子中的氨酯键能在高分子链间形成多种氢键,使涂膜具有优异的耐磨性和柔韧性,在塑料基材上有较好的附着力,同时也具有较好的耐化学药品性能。

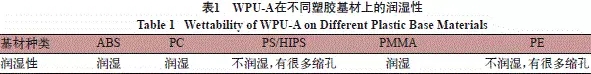

由于一般塑料基材的表面能在30——50 mN/m,远低于水的表面张力72 mN/m。这使水性涂料在塑胶基材上的润湿性变差,本研究合成的水性聚氨酯丙烯酸酯树脂WPU-A中引入能够有效降低表面张力的长碳链结构,使WPU-A的表面张力降低到38 mN/m左右。使其在一般塑料基材如ABS、PC等基材上有很好的润湿性,结果如表1所示。

从表1的结果可以看出,WPU-A在ABS、PC、PMMA上润湿效果还可以,但在PS/HIPS、PE上的润湿还是较差。这是因为ABS、PC、PMMA的表面张力大于38 mN/m,而PS/HIPS、PE的表面张力在33 mN/m、30mN/m左右,小于WPU-A的表面张力。因此,自制树脂在PS/HIPS、PE上的润湿较差。

为了使WPU-A在PS/HIPS、PE等低表面能塑料基材上能有效润湿,可添加润湿剂以降低体系的表面张力。Tego wet 280为用于水性体系的高效有机硅基材润湿剂,与WPU-A的相容性较好,可有效降低涂料的表面张力。

表2为WPU-A添加Tego wet 280后的润湿性。对比表1和表2的结果,可以看出添加基材润湿剂Tegowet 280后,该体系在PS/HIPS、PE上的润湿得到显著改善。

2.2 涂膜物理机械性能影响因素

2.2.1 活性稀释剂的影响

WPU-A除了具有较好的润湿性外,其本身的自乳化能力较强,能够将油溶性活性稀释剂包裹在乳胶粒中,形成稳定的乳液。这样一方面可以给水性涂料的配方调整提供更大空间,另一方面,通过添加油溶性活性稀释剂,可以增加涂膜的耐性。

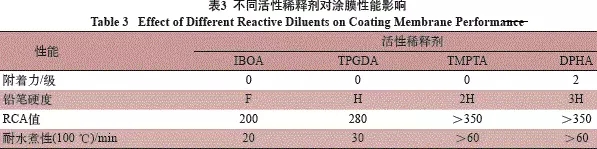

为了研究活性稀释剂对乳液涂膜性能的影响,将WPU-A乳化IBOA、TPGDA、TMPTA、DPHA,喷涂在PC基材上,60 ℃烘烤7 min,UV固化(辐射剂量为1 000 mJ/cm2),检测性能如表3所示。

从表3的结果可以看出,活性稀释剂对涂膜的性能有很大的影响。随着活性稀释剂官能度的增加,体系的交联密度增加,涂膜的硬度、耐磨性和耐水性提高。DPHA为6官能团单体,具有较高的交联密度,但经固化后,体系的体积收缩也随之变大,导致其附着力变差。综合考虑,选择TMPTA作为乳液体系的活性稀释剂最为合适。

2.2.2 引发剂用量的影响

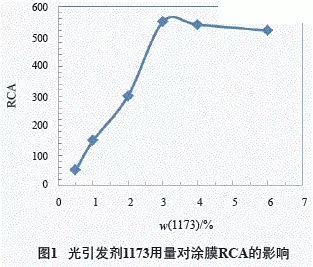

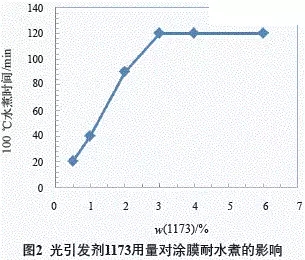

引发剂1173具有较高的引发效率,为液体,可以很好地被包裹在乳胶粒中形成稳定乳液,故选择1173作为水性UV涂料的引发剂。引发剂用量尽管在整个配方体系中很低,但它的用量却对涂膜的各方面性能起到至关重要的作用。图1和图2为1173的用量对涂膜RCA和耐水煮的影响。可以看出,随着1173的含量增加,涂膜的RCA和耐水煮性增加。含量控制在3%及以上时,涂膜性能不再变化。这是因为随着1173含量的增加,涂膜交联密度增加,硬度也增加,RCA和耐水煮性都会随之增加。综合考虑1173的含量最好控制在3%左右为最合适,若引发剂过多,会残留在涂膜里,影响涂膜性能。

2.3 产品综合性能指标

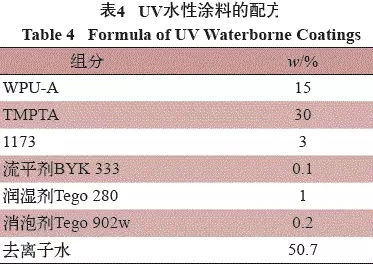

根据研究结果,本文最后选用的试验配方如表4所示。

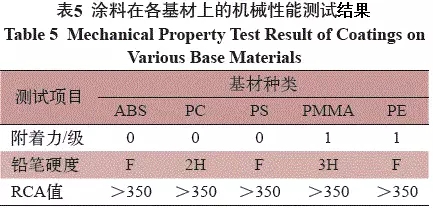

为了测试该水性UV涂料在不同塑胶基材上附着力及物理机械性能,将该涂料喷涂在ABS、PC、PS、PMMA和PE基材上,60 ℃烘烤7 min,UV固化(辐射剂量为800 mJ/cm2),检测性能如表5所示。

从表5可以看出,该涂料在各塑料基材上都具有较好附着力,硬度和耐磨性尚可,能满足目前的市场需求。

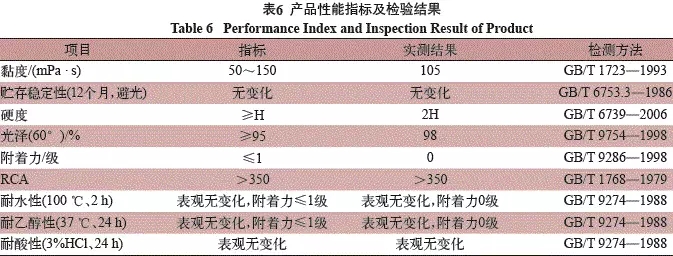

表6为本研究所制备的水性UV涂料应达到的性能指标及实际的检验结果(基材为PC)。从表6中可以看出,该产品具有较好的耐水煮性及耐化学药品性,同时该乳液稳定性优异,常温避光贮存12个月无变化。能满足化妆品、3C等塑胶件的表面涂装。

3、结语

本研究合成的水性聚氨酯丙烯酸酯WPU-A具有较好的润湿性,添加润湿剂Tego wet 280后可有效润湿各种低表面能的塑胶基材。与油溶性的TMPTA搭配,可制出乳液稳定性优异,耐水及耐化学品性能突出的水性UV涂料,同时在不同塑胶基材上有较好附着力,能满足目前市面上对化妆品、3C等塑胶件的表面涂装要求。

随着公众对环境保护的日益重视,政府将出台实施更加严格的环保法规,涂料技术的进步将使得水性UV涂料等绿色环保涂料获得更加广泛的应用,尤其在化妆品及3C产品等涂装领域有望逐步取代传统的溶剂型涂料,具有美好的应用前景。