前言

水性木器涂料在市场上出现已有多年,国内对水性木器涂料的开发也已有近10年,但目前在市场上的占有率还很低,还需要继续开发水性木器涂料产品,为家具企业能配合国家环保步伐与终端客户需求,提供经济、可行的施工应用方案支持。密度板由于其易加工、不易变形、价格低廉等原因,是家具行业常用的板材之一。现在密度板的封闭涂装通常采用溶剂型PU/UPE实色底漆,采用PU实色底漆涂装存在高VOC、工艺施工周期长、易出现塌陷、渗胶等不良问题;采用UPE实色底漆涂装存在可使用时间短、打磨粉尘高温天气易自燃等问题;采用普通水性白底涂装此类家具,通常需要3——5道涂装才能实现对板材及其边材的良好封闭,耗涂料量较大,人工和时间消耗大,增加了成本,另外还容易出现填充差、易塌陷、附着力不良、干燥慢等性能缺陷。

针对家具厂对水性底漆的需求,着手开发一种高性能水性木器白底漆,设计较高的固含量以提供良好的底材填充性和抗塌陷性能,并保证快速干燥和优异的机械强度,另外采用优选的水性树脂提供优异的黏结强度和附着力。后续涂装可配合溶剂型实色面漆,将水性木器涂料的低VOC与传统的溶剂型涂料优异的表面效果及性能有效地结合起来,大大降低了有机挥发物的综合排放量,同时有效保证了涂膜性能,对涂料市场由溶剂型转向水性将起到良好的推动作用。

1 试验部分

1.1 原材料

乳液:市售丙烯酸乳液A、B、C、D;市售聚氨酯水分散体E、F、G;成膜助剂:二丙二醇丁醚(DPnB),DOW;二丙二醇甲醚(DPM),DOW;颜填料:700——2 000目碳酸钙,江西广源;1 250目滑石粉TP1250,广西桂林新华辉;沉淀硫酸钡,上海跃江钛白化工制品;石英粉,南海猴圣化工;钛白粉,R996,四川龙蟒;分散剂:TEGO Dispers752w,TEGO;消泡剂:TEGO810,TEGO;流变助剂:PU40W,德国明凌;基材润湿剂:TEGO270,TEGO;pH值调节剂:AMP-95,DOW;防霉杀菌剂:Parmetol A26,德国舒美。

1.2 基础配方和生产工艺

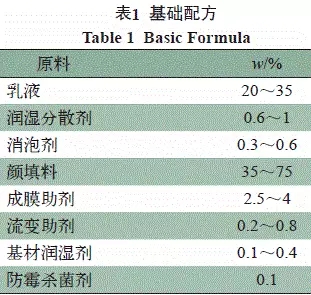

基础配方如表1所示。

依次将水、润湿分散剂、消泡剂加入容器中,低速搅拌5 min;然后加入颜填料、流变助剂,高速搅拌15 min,降至低速;依次加入乳液、预分散的成膜助剂、基材润湿剂,中速搅拌10 min,即制成高性能水性木器底漆。

1.3 制板流程

底材处理:基材含水量规定8%——12%,清除密度板表面灰尘,对底材进行适当的打磨以去除毛刺和油污。

调漆:使用纯净无污染的自来水来调节涂料黏度,具体稀释比例可根据施工时实际天气条件、施工方式以及施工工具灵活调整,以达到最佳效果的施工黏度为准,建议稀释比例为原漆∶水=100∶0——100∶10,施工黏度40——45 s(岩田2#杯/25 ℃)。施工前将涂料按配比充分搅拌均匀,静置15 min待罐内气泡消失后使用。

涂装工艺:可采用1.5 mm或者2.0 mm口径的喷枪,根据涂料黏度和流动特性调节喷枪,对底材进行均匀喷涂。单次有效涂布量控制在200 g/m2左右,室温(一般温度范围20——30 ℃,湿度范围40%——75%)条件下干燥2 h,用240目砂纸均匀打磨至表面平整,进行第二道底漆涂装。第二道底漆干燥12 h以上,以400目和600目砂纸打磨均匀后,进行溶剂型面漆涂装,面漆可选择市售普通溶剂型PU/NC实色面漆。

2 结果与讨论

2.1 成膜物的选择对涂膜性能的影响

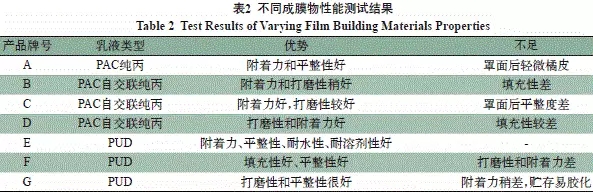

成膜物的性能对涂膜最终性能和涂装效果的影响最为关键,是配方设计中至关重要的部分。选择对无机颜填料承载能力高的乳液,可以在较低的乳液用量下制备高PVC产品,以高固含带来的高填充性对底材进行良好的封闭和填充,同时,要求乳液成膜后可以快速打磨、平整度好、涂膜强度高,可以替代溶剂型PU/UPE/NC底漆配合溶剂型PU/NC面漆使用。本试验选取4种丙烯酸乳液和3种涂聚氨酯水分散体进行性能测试,测试结果如表2所示。

对以上测试结果进行对比分析,丙烯酸类乳液为成膜物制备的底漆,在附着力和打磨性方面可以取得理想效果,综合评定,以纯丙乳液A的效果最好。但是普通丙烯酸乳液本身耐有机溶剂不好,在高颜填料体系中更是有所下降,配合溶剂型PU或NC实色面漆后,表面出现不同程度的缺陷,因此不能单纯采用普通丙烯酸乳液。聚氨酯水分散体在涂膜平整度方面表现较好,综合评定,以聚氨酯水分散体E的效果最好。本试验最终确定以纯丙乳液A搭配聚氨酯水分散体E作为体系的成膜物,用量为20%——35%(质量分数)。这两种乳液本身的初期耐水性和耐溶剂性能很好,因此在进行第二道底漆涂装后不会影响头道底漆的平整性,并且溶剂型面漆在干燥过程中亦不会对底漆造成过分的溶胀,最终得到良好的表面效果。

2.2 颜填料的种类和用量对涂膜性能的影响

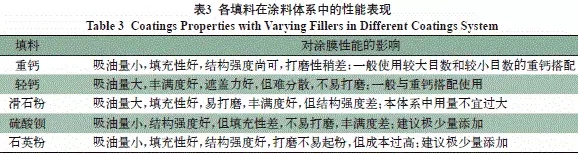

填料的密度、吸油量等物性的不同,会对体系的流动状态、成膜性能等有影响,从而影响涂膜的最终性能和表面效果。本试验选取了5种无机填料进行试验对比,结果如表3所示。

本试验要求水性木器底漆对密度板具有良好的填充性,以及良好的涂膜平整度和结构强度,根据以上测试结果,选择不同目数的重钙搭配使用,滑石粉少量添加。对填料的用量也进行了平行对比测试,结果表明:在本试验乳液用量条件下,颜填料添加量为35%——75%(质量分数,下同),得到的涂膜可以快速打磨、强度高、搭配溶剂型面漆效果好;颜填料添加量<35%,底漆对板材的填充性能不足;颜填料添加量>75%时,成膜物对粉料包裹不足,导致涂膜强度和耐性下降,影响最终涂装效果。

2.3 成膜助剂种类和用量对涂膜性能的影响

成膜助剂在水性涂料的成膜过程中起着关键性的作用。本试验通过对不同成膜助剂种类及其用量的测试发现,成膜助剂的种类和用量对涂膜性能有极大的影响。一般来说,成膜助剂的沸点越高,降低乳液体系MFFT的能力越强,但是亲水性越弱,其挥发速率也越慢。从帮助成膜的角度来看,需要选择对乳胶粒子溶胀能力较强的成膜助剂,从快速干燥的角度来看,需要选择相对挥发速率较快的成膜助剂。本体系选择亲水性成膜助剂DPM搭配疏水性成膜助剂DPnB使用,一方面可以保证良好成膜,另一方面可以保证快速打磨。此外,成膜助剂的种类和用量体系的稳定性也有很大影响。一些油溶性成膜助剂(如TEXANOL等)对乳胶粒子的溶胀能力很强,乳胶粒子的过度膨胀会导致体系黏度增大,对体系的稳定性造成不良影响。本试验中,成膜助剂的用量根据乳液的Tg和体系中颜填料含量来确定:成膜助剂用量过少,不能保证在高体质填料含量的情况下良好成膜,尤其是无法保证在厚涂情况下不发生开裂;成膜助剂的用量过大,会影响涂膜的干燥打磨和体系的稳定性。通过试验,高性能水性木器底漆中成膜助剂选择DPM搭配DPnB,且成膜助剂的最佳用量控制为2.5%——4%,可以得到干燥速度快、厚涂不易发生开裂、涂膜强度好、体系稳定性好的产品。

2.4 流变助剂的选择

流变助剂是一类能够改进涂膜流变特性的助剂。本试验制备的高性能水性木器底漆需要具有良好的体系稳定性和施工性能,不会发生沉淀分层、贮存胶化现象又要保证良好的施工性能、防流挂性能和流平效果。目前,常用的流变助剂有缔合型聚氨酯增稠剂、碱溶性丙烯酸增稠剂等。其中碱溶性丙烯酸增稠剂对本体系增稠剧烈不易控制;纤维素类增稠剂可以有效防止流挂,但用量过大会影响涂膜耐水性;缔合型聚氨酯增稠剂对体系黏度的调节较为适宜,施工性能好,涂膜平整度好。本试验最终选择缔合型聚氨酯增稠剂调节体系黏度。

2.5 产品性能测试结果和施工应用

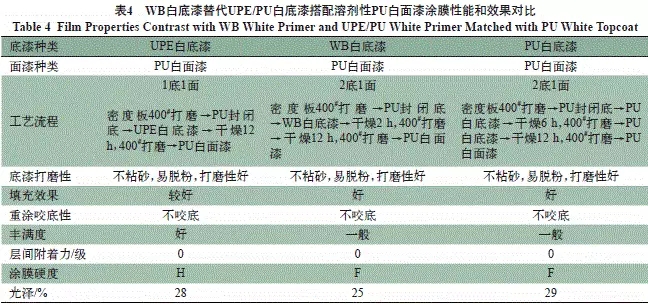

按照本试验所述的工艺流程制版,并对涂膜最终性能进行测试。本试验制备的水性木器白底漆,在密度板上填充性优异,涂装两道即可获得平整、均匀、高强度的底漆表面,后续涂装溶剂型实色面漆时,可获得良好的表面效果,层间附着力优异,无咬底、塌陷、起泡等不良现象。另外,可用于密度板/实木/家具PU倒模件平板件或异型拼接工件的涂装,在各类底材上均表现出优异的附着力和遮盖力,亦可根据客户需要搭配水性/溶剂型封闭底漆使用。用本试验制备的水性木器白底漆替代普通溶剂型PU/UPE白底漆,搭配溶剂型PU白面漆施工,对涂膜性能和施工效果进行对比测试,结果见表4,表中硬度、附着力测试为常温干燥7 d后进行,光泽为60°角测试。

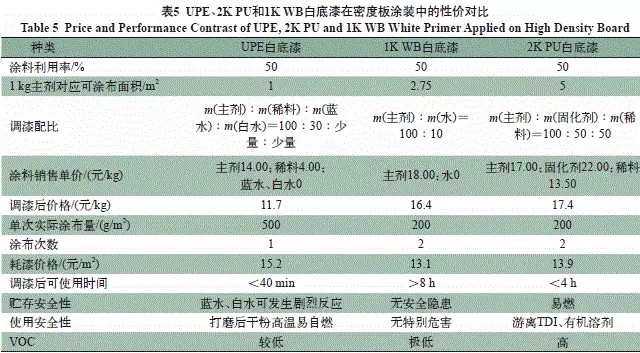

对本试验制备的水性木器白底漆和普通溶剂型PU/UPE白底漆在密度板涂装方面进行性价对比,结果见表5。

根据表4和表5结果,本试验制备的高性能水性木器白底漆以其环保、安全、高性价比的优势完全可以替代溶剂型产品在密度板等底材涂装上的应用,是水性木器涂料产品和传统溶剂型产品的绝佳配合,是促进使用传统溶剂型家具涂料的家具厂“油改水”的有利推动型产品。

3 结语

本试验采用PUD乳液搭配PAC乳液为成膜物,以较为简单的填料搭配体系重钙及滑石粉,制备可以对密度板及其边材、实木及家具PU倒模件平板件或异型拼接工件实现良好封闭和填充的高性能水性木器底漆,以高填料含量带来高填充性、快速干燥和优异的机械性能,配合溶剂型PU涂料/NC涂料获得良好的表面效果,以其环保、低价完全可以取代溶剂型底漆在密度板涂装上的应用,是水性木器涂料产品和传统溶剂型产品的绝佳配合,可以有力地推动水性木器涂料在家具行业的使用。