前言

随着全球气候的变化和能源的日趋紧张,世界各国相继制定了严格的环保法规和政策,鼓励和推广使用绿色环保、节能节材的新产品。低污染的水性涂料、粉末涂料、高固体分涂料以及辐射固化涂料已成为涂料研发的发展方向。相比于其他低污染涂料,水性涂料由于具有可实现技术途径多、应用面广、安全、施工相对简单而成为首选品种。据预测,工业木器涂料2013-2017年的增长速度是6.8%,而水性木器涂料增长迅速将达到25%左右。也就是说,以2012年水性木器涂料销量为2万t计算,到2017年水性木器涂料销量将达6万t左右。水性木器涂料将迎来黄金发展期,但是水性木器涂料仍有诸多缺陷,比如硬度低、耐水性差、耐溶剂性差、丰满度较低、高温回黏性以及干燥速度慢等,限制了水性木器涂料的进一步发展。在实际应用中,由于各种木材材质的因素,会影响涂膜的表观性能,例如水曲柳、松木、橡胶木的吸水涨筋,其中的单宁酸、松脂油等会造成涂膜的诸多缺陷。为了解决这些问题,大宝基于乳液合成基础原理,研制出了微乳液树脂,并开发出具有多功能的封闭底漆,进而解决了水性木器涂料在涂装过程中由于木料材质的影响而造成的涂膜缺陷,同时简化施工工艺,使得水性木器涂料操作如同溶剂型木器涂料一样,油漆工无需改变操作习惯即可顺利施工。

1 、如何突破水性单组分封闭底漆之封闭效果

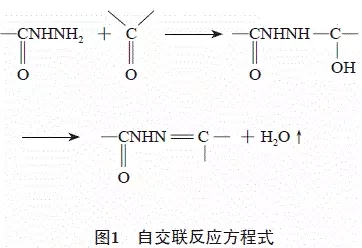

采用交联改性技术是提高水性涂料树脂封闭性最直接、最有效的方法之一,可显著提高树脂交联度,进一步增大聚合物的分子量,显著提升聚合物的封闭性能。通过粒子设计,分子链上引入多官能度的内交联单体,使其在分子内部进行适度交联,同时在水性树脂体系中引入羰基和酰肼基团,在成膜过程中,当体系pH值变至弱酸性时,聚合物分子链上的酰肼基团与羰基发生不可逆的脱水反应并生成腙基,使得聚合物分子在较低温度下获得较高的交联度,反应方程式如图1所示。

另外通过水性树脂粒子结构的设计,调节软硬单体种类、比例和合成工艺,使得树脂粒子具有多层核壳结构和细小的粒径,从而获得优良的成膜性、透明性和稳定性。聚合物分子内和分子间形成的高效多重交联以及合理的粒子结构设计,实现了单组分水性树脂在耐水性、封单宁酸油脂、抗开裂性能以及在水性体系中的稳定性等方面上的突破。成膜后交联密度极大的提高,保证了树脂乳液成膜物的良好封闭性。大宝对此项技术进行了专利申请,专利名称:一种自交联核壳结构丙烯酸微乳液的制备方法,专利号:ZL 2010 0132816.1。为发挥乳液特性,大宝将其应用在封闭底漆,取得良好的效果。

2 、试验部分

2.1 试验原料(见表1)

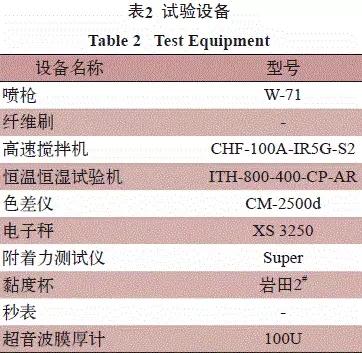

2.2 试验设备(见表2)

2.3 水性木器多功能封闭底漆的检测方法(见表3)

2.4 水性木器多功能封闭底漆的配方及生产工艺

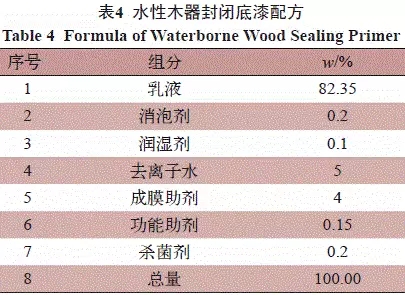

水性木器多功能封闭底漆的配方见表4。

生产工艺:首先将树脂乳液加入分散釜中,在中速搅拌下加入消泡剂,分散10 min左右,依次加入基材润湿剂、经水稀释后的成膜助剂,高速搅拌一段时间,低速搅拌下加入功能助剂及杀菌剂等,搅拌均匀过滤包装。

2.5 施工工艺和性能检测

2.5.1 水性木器多功能封闭底漆封闭效果测试之样板制备和施工工艺

取2块未经过打磨的红橡木实木板,以320#砂纸仔细打磨后,其中1块(A)喷上水性木器多功能封闭底漆,喷涂量80——100 g/m2,自然待干4 h后,320#砂纸轻砂后喷涂白色底漆,喷涂量80——100 g/m2,待干4 h,320#砂纸重新打磨均匀,喷涂第二道白色底漆,待干24 h检测;另取1块(B)红橡木实木板,以320#砂纸仔细打磨后,喷涂白色底漆,喷涂量80——100 g/m2,待干4h,320#砂纸重新打磨均匀,喷涂第二道白色底漆,待干24 h检测,对比测试封色效果。

2.5.2 水性木器多功能封闭底漆的耐水性测试之样板制备和施工工艺

分别取3块未经过打磨的水曲柳贴皮木板,以320#砂纸仔细打磨后,其中1块(A)喷涂上一般型透明底漆,第2块(B)喷涂多功能封闭底漆,第3块(C)喷涂溶剂型PU封闭底漆,3块木板喷涂量均为80——100 g/m2。将3块喷涂底漆后之木板均室温下干燥12 h后,均置入20——40 g水中,对比测试耐水性。

2.5.3 水性木器多功能封闭底漆的防开裂测试之样板制备和施工工艺

分别取2块未经过打磨的纤维板,在板子上作1条2——3 mm宽的沟槽,以石灰粉加水(1∶1)调和后,将沟槽填平,待干4 h,以240#砂纸仔细打磨。板(A)喷涂一般型透明底漆,待干4 h后,320#砂纸轻砂后喷涂白色底漆,喷涂量80——100 g,待干4 h,400#砂纸重新打磨均匀,喷涂白色面漆,待干7 d;板(B)喷涂多功能型封闭底漆,待干4 h后,320#砂纸轻砂后喷涂白色底漆,喷涂量80——100 g/m2,待干4 h,400#砂纸重新打磨均匀,喷涂白色面漆,待干7 d。将上述2块素材置于恒温恒湿试验机中作冷热循环试验,一个循环为-20℃×2 h至50 ℃×2 h,对比测试抗开裂性能。

3 、结果与讨论

3.1 水性木器多功能封闭底漆基本物性检测

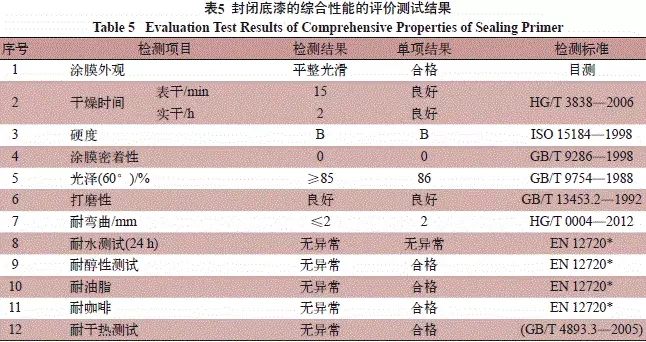

本研究制备的多功能封闭底漆的基本物性检测如表5所示。

3.2 水性木器多功能封闭底漆的封闭效果检测

3.2.1 封闭底漆封油封单宁酸效果测试

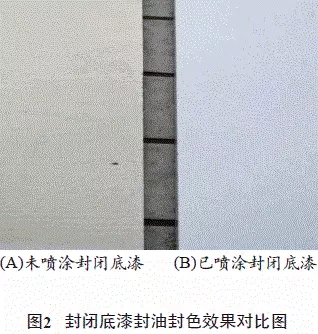

如图2所示,其中的(A)为未喷涂封闭底漆的底材上,喷涂两道白色底漆后表面的效果图;(B)为喷涂了封闭底漆的底材上,喷涂两道白色底漆的效果图。从图2中可以明显看出,未经过封闭的素材板,素材上白色底漆已经出现泛黄纹路,有明显的油脂及单宁酸外渗,而经过封闭的底材,喷涂两道底漆,其效果远远好于没有经过封闭的效果。不难看出,经过封闭底漆处理的素材封油封单宁酸效果良好。

3.2.2 水性木器多功能封闭底漆耐水效果的测试

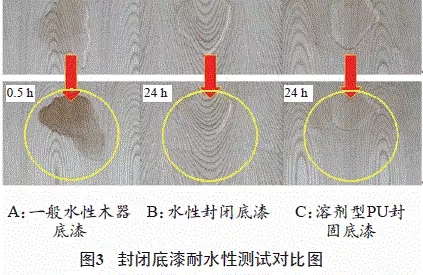

如图3所示:A图为喷涂一般透明底漆的水曲柳素材板,B图为喷涂多功能封闭底漆的水曲柳素材板效果图,C图为喷涂溶剂型PU封闭底漆的水曲柳素材板效果图。从图3中可以看出,经过水性木器多功能封闭底漆及溶剂型PU封闭底漆处理过的素材,在24 h测试后仍然未渗透出水,耐水性为优;而一般透明底漆处理后的素材,其在0.5 h后已经渗透出水,说明经过水性木器多功能封闭底漆处理后的素材具有与溶剂型PU封闭底漆相当的耐水效果。

由于本身的耐水性极佳,使得处理后的素材具有良好抗水性,在后期的喷涂施工中减少了水对素材的进一步破坏,从而避免各种缺陷。

3.2.3 水性木器多功能封闭底漆的抗开裂效果测试

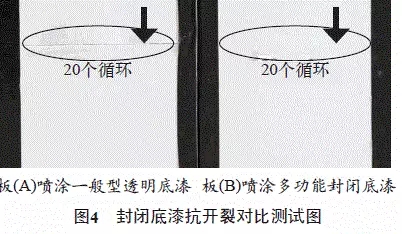

如图4所示:板(A)为喷涂一般透明底漆的纤维板,板(B)为喷涂封闭底漆的纤维板。从图4可以看出,在填充石灰粉的沟槽处,一般性底漆处理的样板在经过20个循环后明显开裂,而封闭底漆处理后,样板经过20个冷热循环,沟槽处仍然完好,说明了封闭底漆具有良好的抗开裂性能。

由于封闭底所用乳液,具有室温交联功能,在干燥后形成立体交联网状结构,提升了成膜本身的拉伸强度,在温度变化及素材本身胀缩变化时可以具有足够强度适应相应变化,不因素材的收缩膨胀而产生开裂、变形等弊病,素材基层即做好抗开裂保护。

综上所述,研发制备的水性木器封闭底漆不仅具备突出的封闭性能,同时具有良好的素材适应能力,经过大宝化工多方面优化,已使其成功解决多种素材出现的问题。

3.3 封闭底漆的不同搭配工艺流程及市场应用

施工工艺流程在水性木器涂料的应用中占据重要的角色。有了效果良好的底漆,还需要有与之相适应的施工工艺流程配套,才会彰显水性木器涂料的魅力,以下是大宝开发的相关产品部分工艺流程。

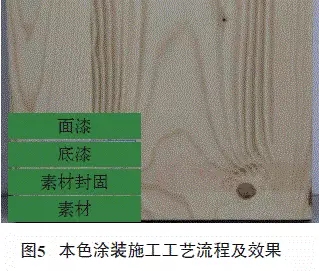

3.3.1 本色涂装工艺效果(见图5)

素材:松木;

工艺流程:素材修补→水性封闭底漆→透明底漆→透明面漆。

3.3.2 白色开放式工艺效果(见图6)

素材:水曲柳;

工艺流程:素材修补→水性封闭底漆→白色底漆→白色面漆。

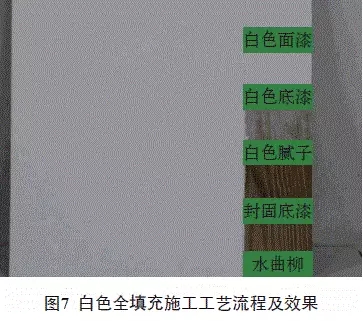

3.3.3 白色全填充工艺效果(见图7)

素材:水曲柳;

工艺流程:素材修补→水性白色腻子→水性封闭底漆→白色底漆→白色面漆。

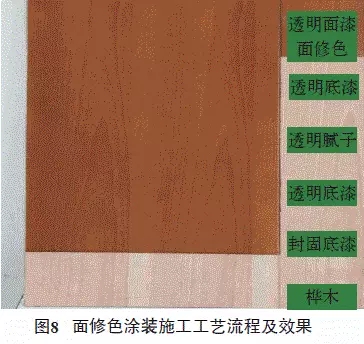

3.3.4 面修色涂装工艺效果(见图8)

素材:樱桃木;

工艺流程:素材修补→水性封闭底漆→透明底漆→水性透明腻子→透明底漆→面修色→透明面漆。

经过大宝不懈努力,将该多功能封闭底漆配方同施工工艺同步优化,根据不同素材,开发多种工艺效果,大大缩减了施工流程,操作像使用溶剂型涂料品种一样方便简单,施工人员无需改变其施工习惯即可上手操作。

3.3.5 封闭底漆的市场应用案例

大宝经营水性木器涂料多年,取得良好成效,以下是封闭底漆在市场应用中的真实案例,图9为中山某法国餐厅装修案例,图10为沈阳某橱柜系列装修案例。

4、结语

(1)采用粒径极细树脂进行产品开发,其粒径小于80 nm,树脂本身具有良好的润湿性,保证封闭底漆的优异渗透性能;同时由于所用乳液自身交联作用,在成膜中形成交联结构,提高涂料膜致密性,使得封闭底漆具有优异的耐水性、抗开裂性及封油封单宁酸性能。

(2)在实际施工应用中,由于木材种类不同,为应对各种弊病,就需要开发不同涂料品种以适应,增加施工工艺,造成涂料厂商成本上升。该多功能封闭底漆的开发及应用,解决了以上难题,同时经过大宝不懈努力,将配方同施工工艺同步优化,大大缩减了施工流程,操作如同使用溶剂型涂料一样简单方便,施工人员无需改变其施工习惯即可上手操作,大大减少培训成本,同时加快水性木器涂料占领市场的步伐。

(3)水性木器涂料将成为未来装修主流产品,但水性木器产品特性决定了其配方设计的复杂性,导致在施工性、环境适应性等方面有着不可忽视的困难。不过通过技术革新,终将突破水性木器瓶颈。配合国家相关环保政策,主动出击,积极做好水性木器涂料宣传推广工作,以及油工培训工作,必能使水性木器涂料在装修市场大放光彩。