作者:君子兰集团水性漆事业部 马强华

随着中国对环保的日益重视,溶剂型涂料水性化逐渐成为大家的共识,木器涂料也不例外。近些年水性木器涂料逐渐成为了研发的重点,吸引了越来越多的关注。特别是近年来,国内大型家具厂商对水性木器涂料的兴趣日益浓厚,更是形成了对水性木器涂料的现实需求。但水性木器涂料的发展仍很缓慢,总结原因主要有以下3点:

(1)国内只有少数工程师掌握了水性木器涂料研发技术;

(2)水性木器涂料厂商的干燥条件要求与用户现有干燥工艺不匹配;

(3)原材料市场不够丰富,特别是特效助剂种类偏少。

1 影响水性木器涂料定向的因素

与溶剂型木器涂料类似,下列因素有助于水性木器涂料的定向:

(1)体系快干性;

(2)恰当的流变曲线;

(3)流平性;

(4)单道薄喷;

(5)良好的分散。

与溶剂型体系不同,水性体系最大的难点是特效填料定向助剂的缺乏,例如水性体系很难找到类似于溶剂型聚酰胺蜡或者CAB这种对填料定向有特效的助剂,因此水性配方工作者必须更加耐心地对市面上助剂进行筛选,以满足上述5点因素。

目前由于各大原材料供应商都推出了水性木器涂料用原材料产品,因此研发人员能得到大量的水性木器涂料推荐配方。值得注意的是,国外的水性木器涂料在施工时对施工工艺和条件要求极其严格,因此可能国外供应商提供的配方在他们的施工工艺和条件下能获得非常优异的表面效果,但目前国内客户通常要求适用溶剂型的施工标准,在此情况下,国外产品很难获得满意的性能或者表面效果,因此客户在参考这些配方时,需要明白这一点。

2 成膜助剂的选择

类似于溶剂型涂料中主溶剂和助溶剂,水性体系中成膜助剂也扮演了类似的角色,也可以据此进行分类。针对水性涂料的干燥,有一句经典的评价:溶剂型涂料干燥是温度主导,湿度干扰;水性涂料是湿度主导,温度干扰。

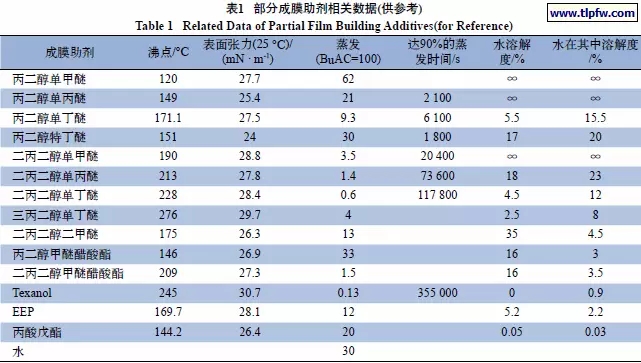

成膜助剂的选择和搭配对涂料表现至关重要,如果配方表现好,是因为成膜助剂;反之亦然。但是成膜助剂从体系中挥发的过程又极其复杂,特别是混合溶剂,至今也无法给出准确的描述,部分成膜助剂相关数据如表1所示。

对于水性木器涂料体系,成膜助剂的选择主要基于以下考虑:

(1)良好的助成膜性:可以降低成膜助剂使用量,配方更加灵活;

(2)快干性:这点对银粉定向、早期性能的重要性不言而喻;

(3)适当的挥发梯度:适量的慢挥发成膜助剂对成膜致密性以及防止缩边等方面具有很大的帮助。

目前主流的成膜助剂选择有丙二醇甲醚(PM)等,而为了追求更快的干燥速度,甚至会选择乙醇、丙酮、苯甲醇等快挥发溶剂。在这些醇醚类溶剂中,PM的选择主要因为其快速挥发的能力,只能作为助溶剂。此外也有文献表明,在一个比较长的干燥时间内,相同的挥发速度下,亲水性成膜助剂在体系中残留更低。

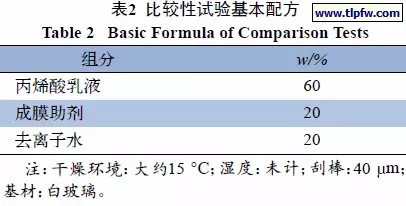

对于此类成膜助剂选择,有一定的局限性。主要问题在于为了保证成膜性,中、慢挥发速度的成膜助剂使用量偏大,导致涂膜最终性能体现较慢,这也是目前许多客户面临的问题。有鉴于此开始寻找新的成膜助剂,可以很快地从体系中挥发,并具有良好的助成膜性,于是很快锁定了EEP、丙酸戊酯、二丙二醇二甲醚,并对EEP做了初步的测试。比较性试验(EEP对BCS)配方如表2所示。

对比结果显示:EEP具有非常好的助成膜性,挥发很快(相对挥发速度快,而且为线型结构),乳液溶胀作用明显(体系黏度大幅度升高,亲水性成膜助剂通常没有这种现象),而且EEP的疏水性让选择HUER作为流变助剂成为可能,其理由在后文再进行叙述。与EEP类似,丙酸戊酯也可能有类似的作用,此外需要特别指出,在查阅的文献中,均有提及二丙二醇二甲醚有很好的助成膜效果,同时也有很快的挥发速度。

根据其特性,估计这种快速挥发的特点主要来源于两个方面:(1)相对挥发速度快;(2)估计其在水中有一定的溶解性(35%)可以使其在初始阶段和水一起挥发。

而水在其中溶解度小(4.5%),可以使其在水分挥发后期,该溶剂能以浓溶液的形式挥发。这样综合起来,挥发速度就会很快,并且没有水解的担忧,但根据目前市售样品的情况看,这种成膜助剂可能相当昂贵。

这样基本确认选择PM、EEP/丙酸戊酯/二丙二醇二甲醚来组合成膜助剂,但这存在一些问题,需要进一步试验来验证和解决。问题主要来自于两个方面:(1)酯类的水解性;(2)贮存过程中黏度的稳定性。

(1)酯类的水解性:与所有的酯类溶剂一样,EEP存在一定的水解倾向,而一些水性专利也曾提及过。更重要的是,在2KPU体系中为了避免醇醚类溶剂的羟基与—NCO的反应性,醇醚类醋酸酯溶剂被大量使用。同时也有一些文献表示,如果体系的pH值保持在弱碱性的条件下,酯类溶剂水解是可以接受的,而水性木器涂料pH值通常保持在7.5——8。当然,在使用过程中EEP的水解以及其对成膜效果、体系稳定性等的影响,需要根据所选用的主体材料和体系试验进一步评估,以确定在配方中的适用性。

(2)贮存过程中黏度的稳定性:亲水性和疏水性溶剂对缔合型流变助剂的缔合效果有重要的影响,在体系中这两种成膜助剂均大量存在,在贮存过程中如何影响体系黏度,需要进一步评估。

虽然对EEP类溶剂还存在诸多的担忧,但从其优点来看,还是存在很大的应用机会,无论是以自干为主的玩具涂料,还是具备烘烤条件的工业涂料,这种类型的成膜助剂将极大地改善水性木器涂料的干燥问题,让水性涂料体系满足溶剂型涂料涂装体系苛刻的干燥条件成为可能。

3 流变助剂的选择

在水性木器涂料体系中,流变助剂有着极其重要的地位,影响着涂料的各个方面,一个理想的有效的流变曲线需要具备两个方面的作用:

(1)触变性。良好的触变性可以解决防沉和防流挂的作用。更为重要的是,良好的触变性可以保持银粉在喷到板材时,乳液粒子倾向于平行排列的状态,这一点对水性木器涂料尤其重要。

(2)后期流动性。在喷到板材后,涂料需要一定的触变性来防止流挂,并保持粒子的排列状态。在过了这个窗口期后,涂膜的收缩导致乳液粒子进一步进行排列,此时尽可能低的黏度有助于进一步排列,以及涂膜的流平。

这里对水性体系流变助剂做一个简单的介绍,水性工业涂料体系常用的流变助剂主要有以下3类:

(1)碱溶胀型。例如纤维素类、丙烯酸(ASE)类,这类对水相增稠,对pH值非常敏感。

(2)缔合PU型(HEUR)。一般分为3类,牛顿型(建筑涂料领域中常说的流平剂)、假塑性和强假塑型(水性体系需要使用强假塑型)。这类对颗粒增稠,对表面活性剂敏感,对pH值不敏感。

(3)气相二氧化硅、有机膨润土、蜡类(氢键作用型)。

对于触变性,可以从各种各样的配方中看到这一思路的体现,例如选择有机膨润土、蜡类流变助剂。选择碱溶胀流变助剂主要是基于几点:(1)强触变,有利于防沉、防流挂;(2)对体系的HLB值不敏感;(3)对pH值非常敏感。这一点可以用来设计体系的流变曲线,与希望成膜助剂适应缔合型增稠剂缔合需要一致,我们期待在体系pH值处于碱性时,碱溶胀流变助剂具有强触变,在喷到板上后,由于中和剂的挥发,体系转变成酸性,从而导致增稠效果大减,体系黏度尽可能低,以增加流平和填料定向。

需要指出的是,如果不是对pH值和中和剂做精心设计,碱溶胀流变助剂本身并不会对流平有利。有些人还为此进行了专门的研究,这也是后来HEUR类流变助剂得到发展的原因。通常相比ASE或者纤维素类,HEUR触变性稍弱一些,但对体系流平很有帮助。特别是喷涂时,其高剪黏度(强假塑型)高于碱溶胀型,可有效防止飞溅,同时湿膜更厚,有利于流平。对于贮存稳定性,根据乳胶漆的经验,碱溶胀型是对体系的水相增稠,而HEUR是对比较疏水的颗粒增稠。如果单用一种类型的流变助剂,难以获得长期满意的贮存稳定性,如果拼用则可以获得最佳效果,这些都是选择HEUR类流变助剂的原因之一。正是鉴于HEUR类流变助剂有上述优点,如果有效地使用强假塑型HEUR,可以获得最佳效果。

此外还希望借用缔合型HEUR的缔合强烈地受到亲水性表面活性剂影响的特征来设计与上述ASE类似地流变曲线,可加入快挥发的疏水性成膜助剂(EEP),达到缔合效果。同时由于中、慢挥发速度的亲水性成膜助剂的存在,在疏水性成膜助剂基本挥发后,亲水性成膜助剂在涂膜中富集,降低缔合效果,从而降低黏度。

综上所述,使用蜡类增稠剂配合ASE,可以比较简单地获得一个比较令人满意的表面效果。强假塑型HEUR应该有获得更佳效果的可能,但是目前发现,EEP对乳液溶胀效果非常好,需要更多的试验来证实理想的成膜助剂组合的最佳加入量。

4 pH值调节剂的选择

pH值对水性涂料的影响有非常多的论述,或者可以参考安格斯对AMP-95的介绍。各种类型的胺都可以用来做pH值调节剂,但选择pH值调节剂主要从两个方面来考虑:体系主成分的反应性;挥发速度。

5 流平剂的选择

水性涂料的流平是一个问题。溶剂型体系可以通过表面张力差异、低黏度来促进流平。通过选择合适的溶剂,使得溶剂的挥发导致表面张力的变化,因此波峰和波谷的溶剂挥发差异会导致表面张力的差异,促使体系流平。但令人遗憾的是,我们发现由于水性涂料中水分的挥发,体系表面张力变化很不明显,依然会比较均匀地维持在较低的表面张力水平,这就导致水性涂料丧失了一个重要的流平动力。因此水性涂料流平会更加依赖黏度。同样水性涂料在干燥的过程中,高剪切力消失后,随着水分的挥发,黏度急剧上升(而根据有关水性双组分汽车涂料的文献报道,在闪蒸8 min、80 ℃预干5 min后,体系水分可降至0.5%左右),特别是对于喷涂体系,低黏度状态的流平时间较短,不利于流平。

鉴于上述原因大家就可以理解在流变助剂选择、成膜助剂的搭配、pH值调节剂的选择这些方面做如此复杂和精心的设计是完全必要的。水性体系的流平当然不会仅限于靠低黏度流平,市面上也有足够多的流平剂来供大家选择,如碳氢类、氟碳类、硅类、酯类和丙烯酸类。对于水性体系的流平剂的选择,我们需要了解两种表面张力:(1)静态表面张力(也有称之为平衡态表面张力);(2)动态表面张力。一般而言碳氢类表面活性剂具有很好地降低动态表面张力的能力,而硅类或者氟碳类表面活性剂具有很好地降低静态表面张力的能力。为了有效避免表面张力问题带来的麻烦,有必要对此进行混拼使用。

还需要专门指出的是,水性流平助剂并非不可或缺,有报道称可不在水性木器涂料中使用任何专门的流平剂,同样可以获得卓越的表面效果,这种做法也是有道理的。从一定程度上说碳氢类也好,氟碳类也好,这些流平剂作用应该体现在以下几个方面:降低表面张力;提高润湿性;消除干燥过程中表面张力差异导致的橘皮或者贝纳德漩流涡。

由于表面活性剂的关系,水性体系的表面张力一直会保持在比较低的水平,这时体系的表面张力已经可以满足基本的润湿需要,而且水分的挥发不会导致体系的表面张力大幅度上升。此外水性木器涂料水分挥发快,黏度上升快,流平时间短(所以有可能刷涂自干,采用流平剂效果会更好些)。当然也有文献表示动态表面张力对水性体系流平非常重要,可惜没有看到具体论述,大家还需要对比试验,进行合理的选择。

如前所述,由于EEP对乳液溶胀严重,导致黏度很高,需要更多的试验来确认合适的加入量。由于大量的亲水性成膜助剂的存在,PUR62类缔合型流变助剂能否有效缔合,从而发挥助流平的作用,也有待考证,至此已经可以初步完成水性木器涂料的配方架构。但如何配制一个理想的木器涂料配方?

讨论成膜助剂、流变助剂、pH值调节剂和流平剂,无非解决3个问题:快干性、恰当的流变曲线和流平性。实际上快干性是存在极限和限制的,这样流变曲线就显得尤为重要。理想配方也需要从这几个方面着手,特别是流变曲线,设想如下:

(1)体系的黏度尽可能由流变助剂提供,具有一定的触变性,而且在增加抗流挂后,增稠效果消失,此外涂料的黏度还不要太高,以免影响过滤。

(2)成膜助剂除了上文所述之外,还需要在体系进入高固含阶段尽可能降低体系黏度(类似预聚物法合成PU时NMP的作用),中、慢挥发成膜助剂必须是亲水性,以保证涂膜收缩过程中乳液颗粒表面尽可能保持光滑、坚硬,从而更好地移动,以使涂膜更加平整。

此外对于填料选择,细粒径的填料能获得更佳的定向效果。如果有两片上下排列的填料,他们之间一定存在大量的乳液颗粒,这些乳液颗粒肯定不会非常均匀地分布,在涂膜收缩过程中,乳液颗粒会尽可能地趋向均匀分布,这就存在一个乳液颗粒移动的问题。

在水性体系流平时间短的情况下,移动距离尽可能短就会显得比较重要,以8 μm和12 μm的填料为例,中心的乳液颗粒如果要移动出填料表面之外,移动距离要增加50%,实际体系乳液颗粒移动要比这复杂得多,所以实际效果差距并不会太大。

6 其他助剂

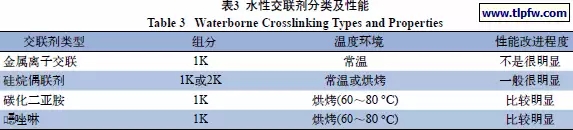

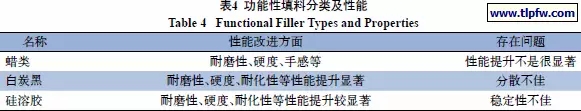

如果能选择合适的流变助剂和成膜助剂满足上述内容,再使用细粒径的填料,可以获得更佳的表面效果。采用的助剂通常可以分为两类:交联剂、功能性填料。涂膜性能改善的原因无外乎增加交联密度,或者改善致密性,或者增加填料接触面积从而减少树脂接触面积这几点。下面对市面上水性交联剂进行一下总结和分类,见表3。

此外还有环氧类交联剂,但不常见,钛酸酯类偶联剂也有应用。功能性填料分类见表4。

7 结语

从水性木器涂料性能改进方面来看,几年前人们对水性木器涂料的性能,例如附着力、硬度、耐醇、耐摩擦等,还有非常大的怀疑,但现在大多数工程师不再有这样的顾虑。从理论上说水性乳液由于更高的分子量(通常几十万到百万),因此可以获得比溶剂型体系更好的物化性能。但溶剂型原材料发展得已经非常发达,技术研发人员可以通过特殊原材料选择,或者助剂来获得超高性能的涂层。与此相比,水性产品还不是很丰富,也没有性能超级出众的乳液可以选择,正确地使用成膜助剂,搭配适合体系的助剂来改善是现在可行性的方法之一。